先日、弊社社長から

「ChatGPT(チャットジーピーティー)※」という

面白いAIツールがあるよ、と教えてもらいまして。

自然言語処理タスクを実行するために訓練された大規模な言語モデル

早速「どんなことが出来るのか」触ってみたので、

今日は試してみた結果をシェアさせていただこうと思います!

チャットであらゆる質問に答えてくれたり、情報を提供してくれたり、テキストの要約やコードの作成などのタスクを支援したりすることが可能みたい。

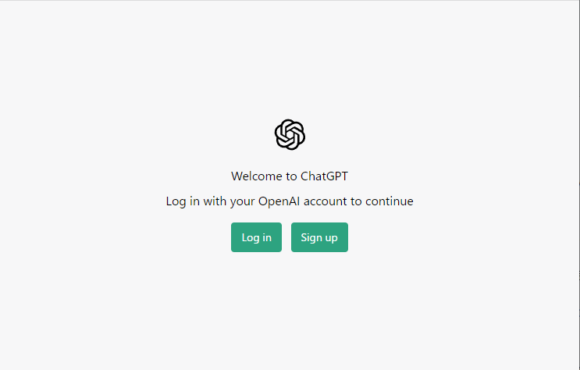

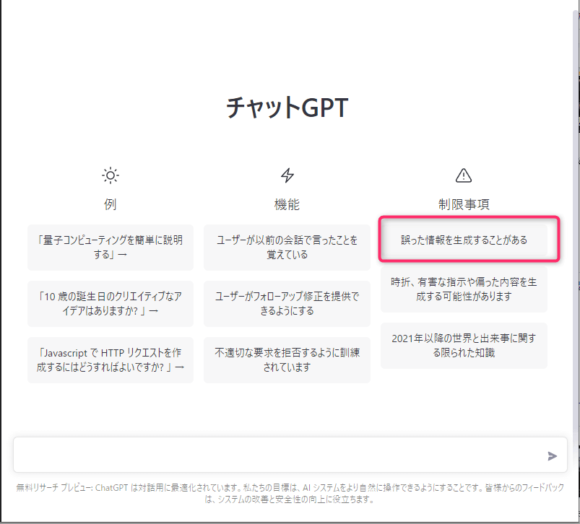

▲ ChatGPTログイン前の画面

▲ ChatGPTログイン前の画面

- 現在(2022年12月)は登録すれば無料で利用可能(研究段階のため)

- イーロン・マスク氏は、OpenAI創設者の1人

- チャット式で人間との会話のように答えてくれる

- 前の会話の流れも加味して答えてくれる

- 画面は英語だけど、日本語でも質問できる

公開から6日間で100万ユーザーを突破

調べてみますと、、、

米国時間の2022年11月30日に公開されたようです。

つい先日公開されたばかりだったんですね。

公開から6日間で100万ユーザーを突破したとのことで、、

OpenAIのCEO、Sam Altman氏が

12月5日にツイッターでこのようにツイートされています。

↓↓↓↓↓↓

ChatGPT launched on wednesday. today it crossed 1 million users!

— Sam Altman (@sama) December 5, 2022

使ってみるにはメールアドレス(Googleアカウント)&電話番号での登録が必要でしたが、早速登録してみました。

(ちなみにGoogleアカウントでの登録はササっと楽でした!)

間違えることあります、と言っています

登録後、ログイン後の最初のページに、きちんと「制限事項」として

“誤った情報を生成することがある”と記載があります。

▲ログイン後の画面(日本語に翻訳した状態)

▲ログイン後の画面(日本語に翻訳した状態)

ですので、完全に信じるのは危険ということですね。

実際、面白い回答をくれたケースもありましたので後で紹介いたします。

使ってみた結果

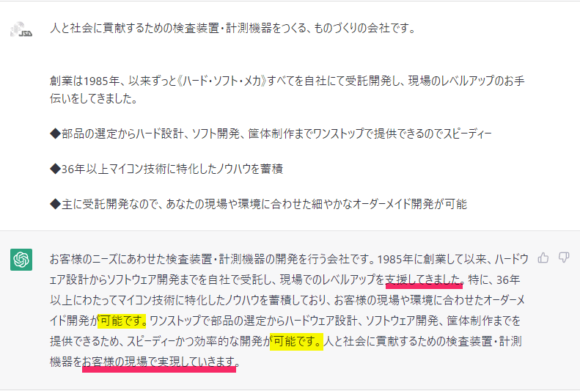

【質問1】会社説明文を入れてみました

会社の説明文を入れてみました。

実は、質問を入れる前にリターンキーを勢いで押してしまい送信されてしまったのですが、文章を要約してくれた?みたいです。

文章的には、「~可能です。~可能です。」と同じ表現が続いてしまっているので自然にならず少し残念。(※黄色背景)

ですが、「お手伝い」→「支援」と少しキリッとしたフォーマルな伝え方に修正されていたり、「お客様の現場で実現していきます」という表現のくだりは「多少参考になるかな」と感じました。(※赤ライン)

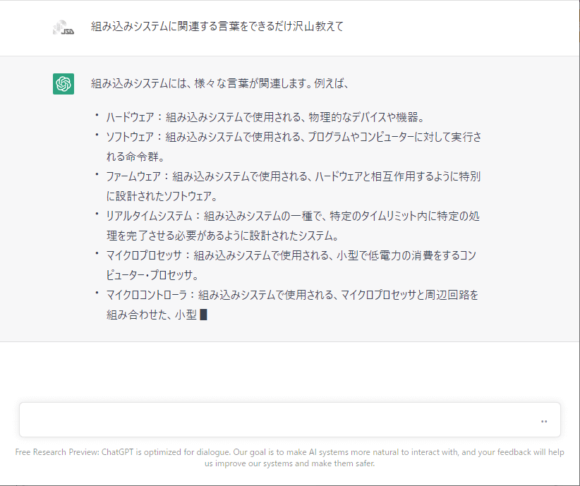

【質問2】組み込みシステムの関連ワードを訊いてみる

組み込みシステムの関連する言葉をできるだけ沢山教えて、と訊いてみました。

最初はいい感じに教えてくれてたのですが、

6つ目のマイクロコントローラーの終盤で・・・

[network error]となってしまいました。

何度か再トライしてみたのですが、「沢山教えて」と言ったのが悪かったのかどうしてもエラーに。今まで出力された文字は消えてしまうのが残念でした。

せっかく教えてくれてた文章は途中までで良いので残ってくれると助かるな、と思いました(無料ですし決して文句ではないです)。エラーはこちらの環境の問題なのかもしれません。

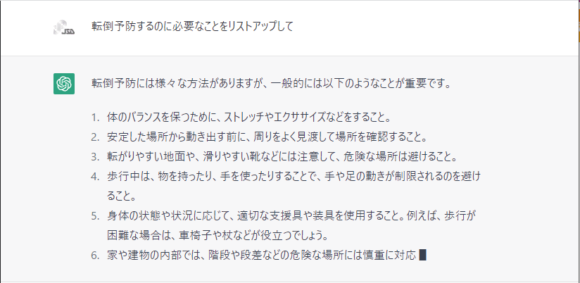

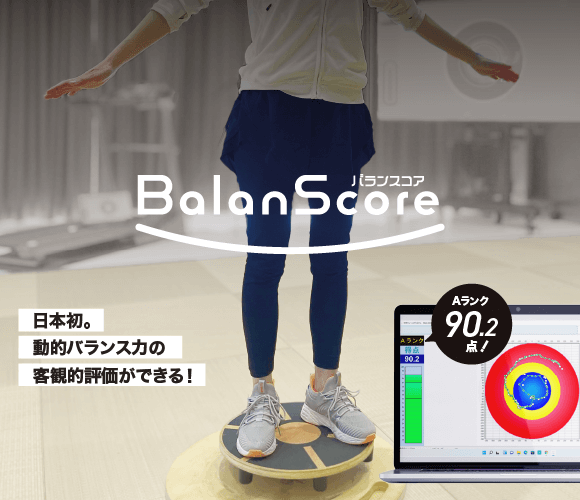

【質問3】「転倒予防」についてリストアップ形式で訊いてみた

バランス評価できる新ツール、BalanScore(バランスコア)に関連して「転倒予防に必要なこと」を教えてもらおうとしました。

数字つき箇条書きで回答してくれて、「なるほど、いい感じ!」

と思ってたのですが、、、

今回もなぜか[network error]となってしまい残念。。。

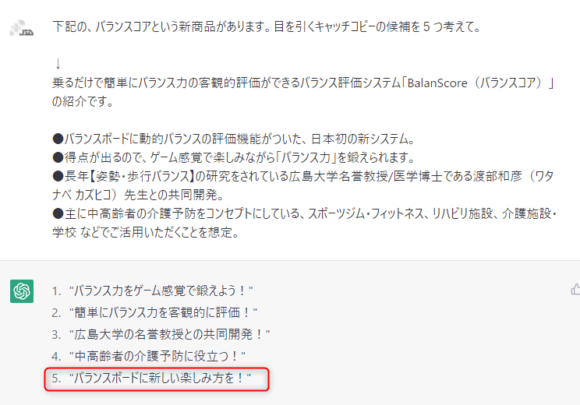

【質問4】目を引くキャッチコピーを5つ頼んでみた

今度は「新商品のキャッチコピー候補」を5つ考えて欲しいとお願い。

出てきた案は、簡潔なタイプのキャッチコピーでした。

この中で最後の案、“バランスボードに新しい楽しみ方を!”

というコピーは今まで出てこなかった表現でしたので「お!」と新しさを感じました。

クリエイティブのアイデア出しに良さそうですね。

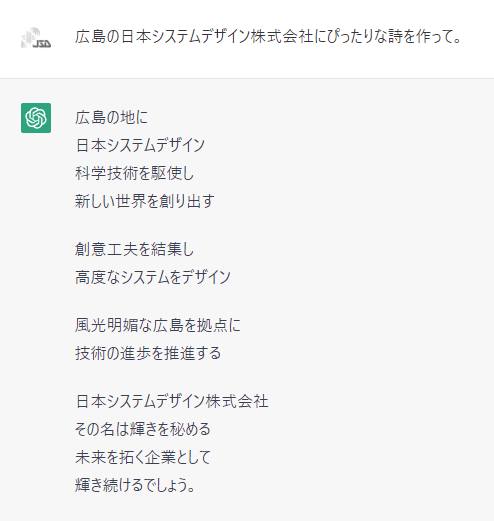

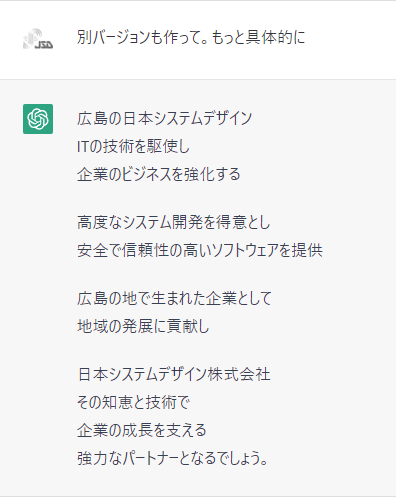

【質問5】弊社にぴったりな「詩」をお願い

作文や論文も得意な様子だったので、「詩」をお願いしてみました。

なんだか、キラキラと輝かしいちょっと大げさで恥ずかしくなってしまう、面白い感じの詩に仕上がっています笑

別バージョンはこちら↓

抽象的ではない言葉を期待したのですが、そこは出てこない様子でした。(学習してないから当たり前ですかね)

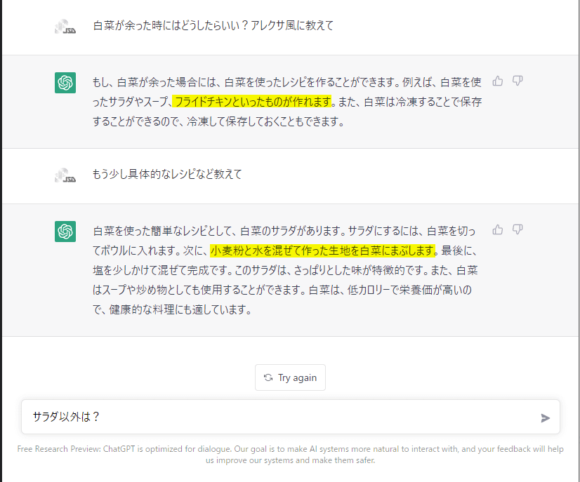

【質問6】白菜が余った時の活用法は?

事業内容とは全く関係ないですが、よく余りがちな白菜の使い道について質問。

ですが、、この答えは珍回答でした。

アレクサ風というのは、予想通りスルーで(よく考えたら判別も難しいですよね)

『フライドチキンといったものが作れます』

や

白菜サラダにするには『小麦粉と水を混ぜて作った生地を白菜にまぶします』

という面白い答えをくれました笑。(黄色マーカー部分)

何の料理と混ざっているでしょうか。

【質問7】1年があっという間に感じるのはなぜでしょう…

最後に、今年もあっという間に過ぎてしまったので、

こんな質問を!

ドラえもん風での回答をリクエストしてみました。

なるほど、「没頭してるから」なんですね!

『仕事や家事など大人の世界に没頭するからです。また一日が短く感じるのも、一日中深く集中して仕事をしたり複雑なことを考えたりするからだと思います。』

これには納得。

でも、やはり「ドラえもん風」というところは難しかったようでスルーされてしまいました。

以上、シェアさせていただいた以外にも色んな質問してみたのですが楽しかったです。

実際、どのように活用できるでしょうか・・?

個人的には、「クリエイティブのアイデア出しや改善」に一番使えそうだな、と感じたところです。

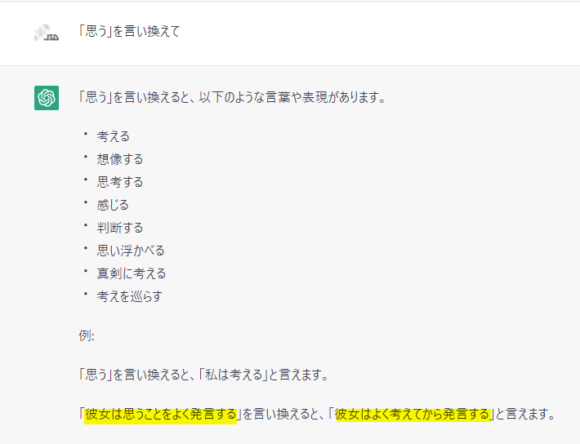

言葉の表現で「類義語」をよく検索するのですが、そのような使い方はどうかな?と思ったところ・・・

最後に間違った答えが。堂々と言い切ってるところが面白くも可愛いですね。

以上、最後までお読みくださりありがとうございました。

— P.S —

今年最後の記事となりそうです。

来年2023年も役に立つ情報発信をしていけたらと思っています。

皆様、どうぞ良いお年をお過ごしください。

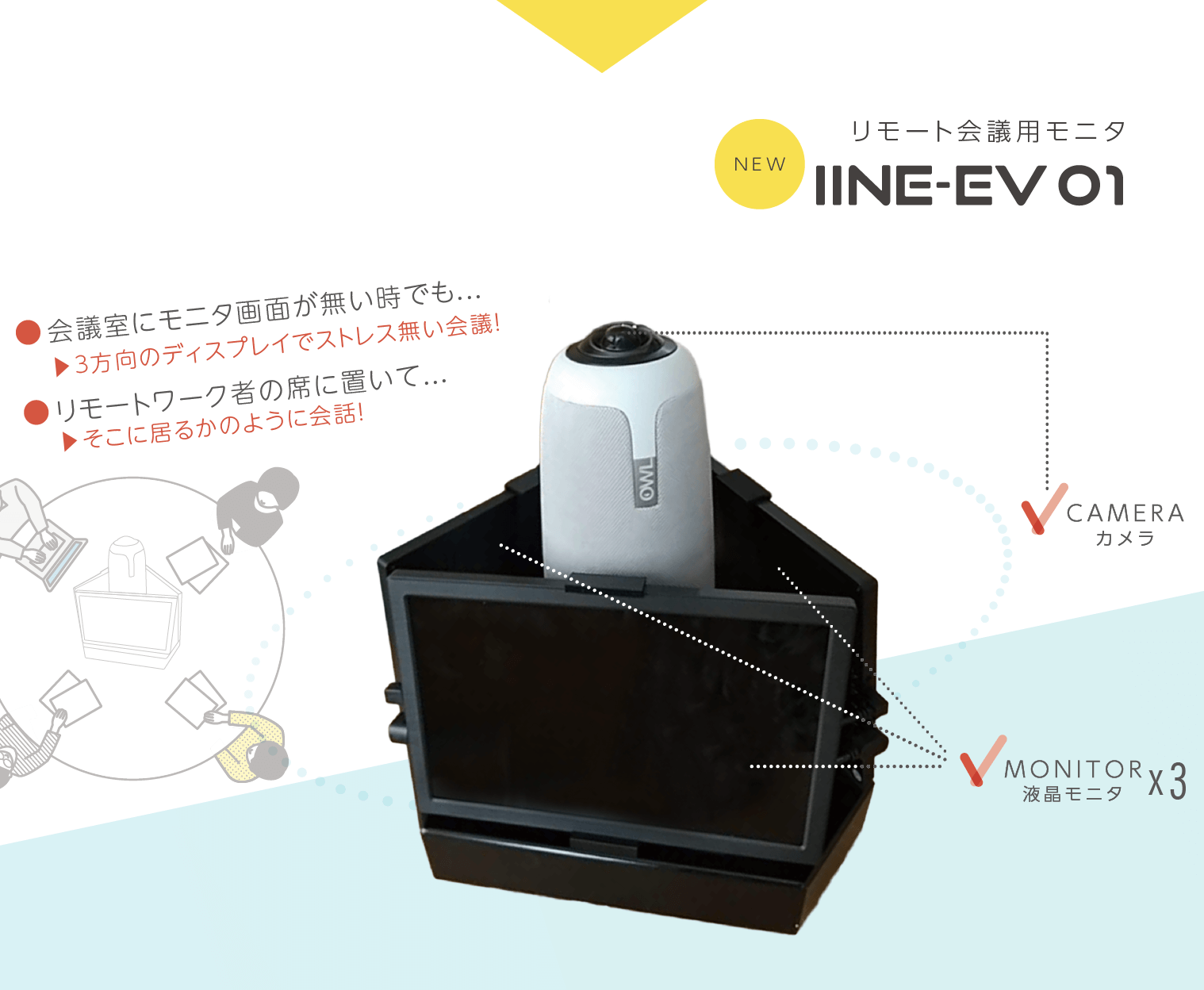

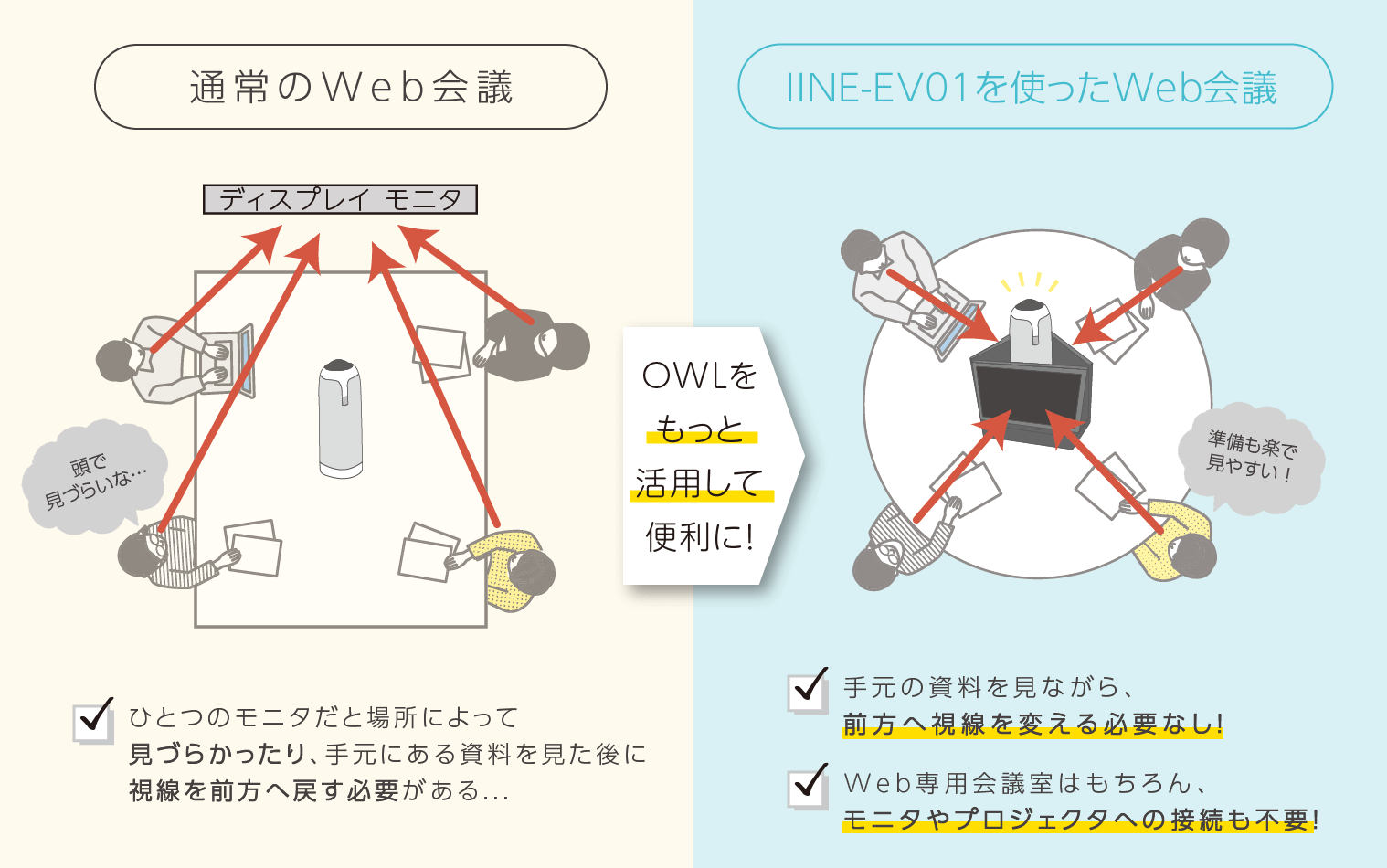

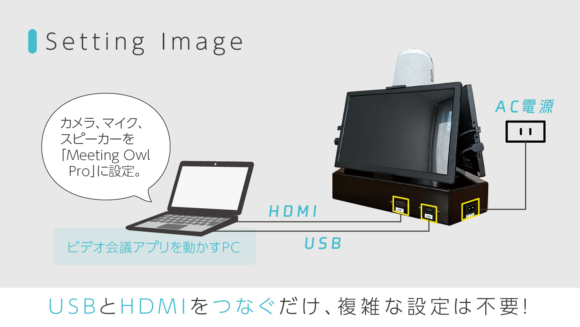

![[ダウンロード]パンフレットはこちらから【リモート会議用モニタIINE-EV01】](https://jsdkk.com/home/wp-content/uploads/2021/04/39bc8ea11e08d71801b052e2573930ed.png)

LEDページ >

LEDページ >

ページへのリンク](https://jsdkk.com/home/wp-content/uploads/2019/09/86cdabeb2bcf02939dc63f718aa484dd.png)