1. より高精度な3次元画像処理

今回は・・・

のご紹介です。

まずは、こちらの動画をご覧ください!(※眼がチラチラするのでお気をつけください)

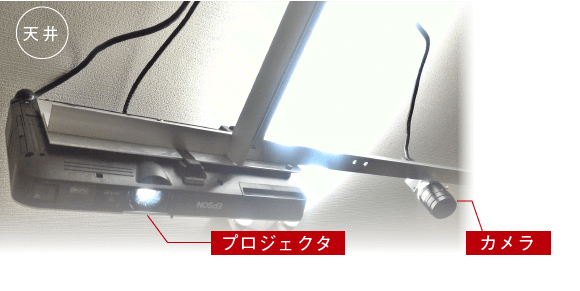

パラパラと連続で光が照射されていますよね。

ワークの上部には、カメラとプロジェクタがあり、全部で「28パターン」の光を照射してそれをカメラで撮影しているそうです。それから画像処理をして高精度な3次元位置を特定します。

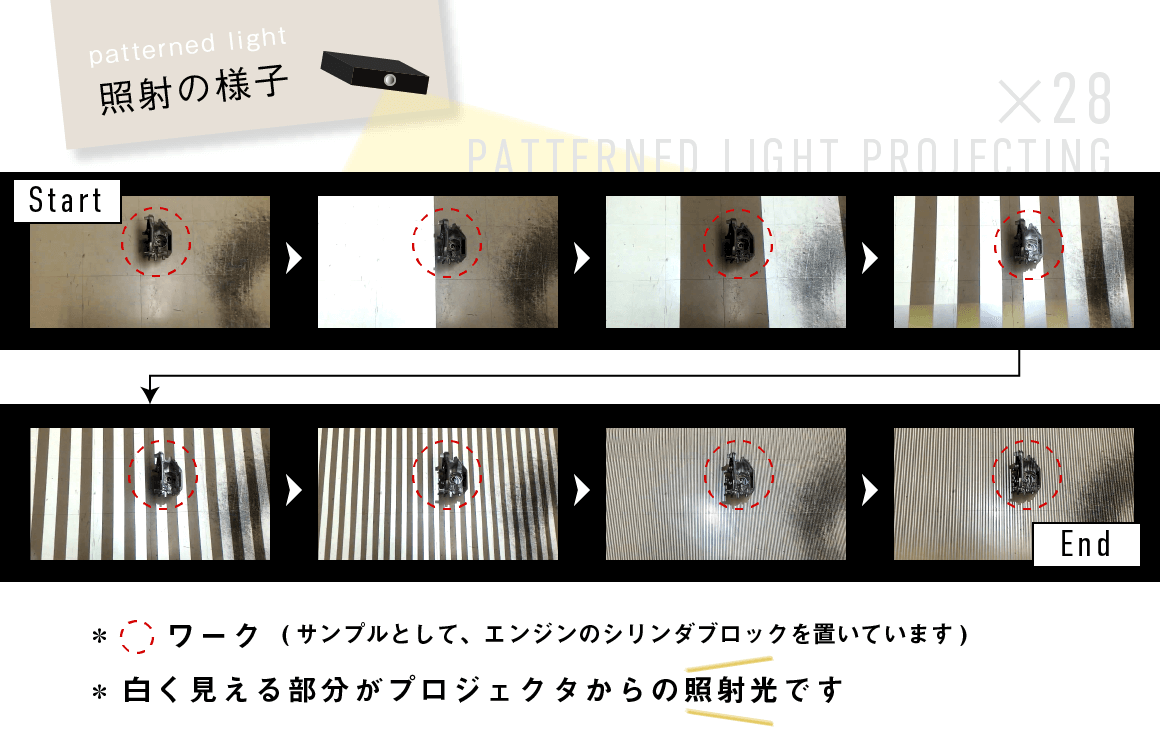

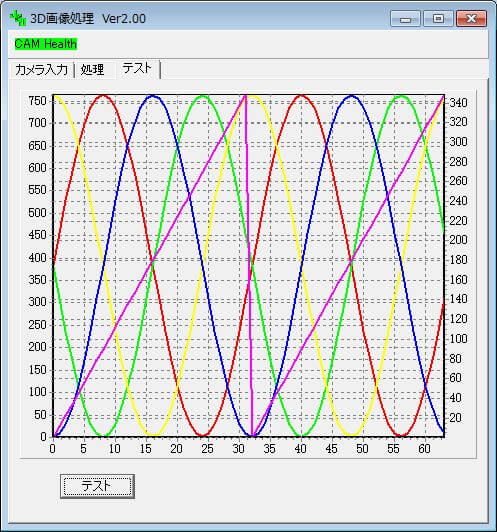

2. しくみは「位相シフト法」と「空間コード法」の“良いとこどり”

- 位相シフト法

- 空間コード法

★【位相シフト法】だけだと → 精度は良いけれど高さ情報が分からず、

★【空間コード法】だけだと → 高さは分かるけれど精度があまりよくない、とのこと。

ですがこの2つの方法を組み合わせることでお互いの短所を補い合うことが出来ます。

少し仕組みについてご紹介しますと、パターン照射してそれをビット毎に割り当てることで空間コードを割り出し「三角測量」を使って高さを導きます。

よって精度の高い「位置(X、Y、Z座標)」と「傾き(ロール・ピッチ・ヨー)」までを算出できるそうです。

3. 参考画像

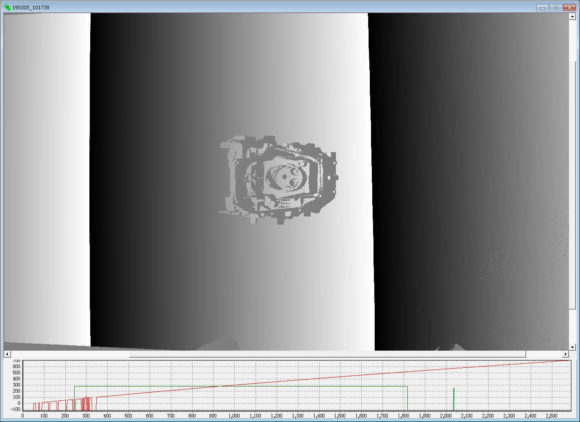

▼参考:こちらは、シリンダブロックを空間コード化した画像

以上、新しい開発のご紹介でした。

4. スライド資料ダウンロード

[高精度3次元画像処理]について紹介したスライド資料はこちらからご覧いただけます。

日本システムデザインでは、ハード(基板)の設計からメカ制作までまるっと制作できます。

オーダーメイドなのに小回りがきくから、例えば【基板を小さく】【市販物よりコストカット】などお客様に好評いただいております。

『こんな開発はできるの?』や

『コストはどのくらいかかる?』などご質問・ご要望などをぜひお気軽にお聞かせください!

ちょうど「空間コード法」が専門家の間で言われ始めた頃だそうで、「製造ラインでピッキングを行うために」空間コード法を使って開発したそうです。

当時は道具(カメラなどメカ)も今より性能が良くはなかったですし、今よりも難しい開発だったかも・・?

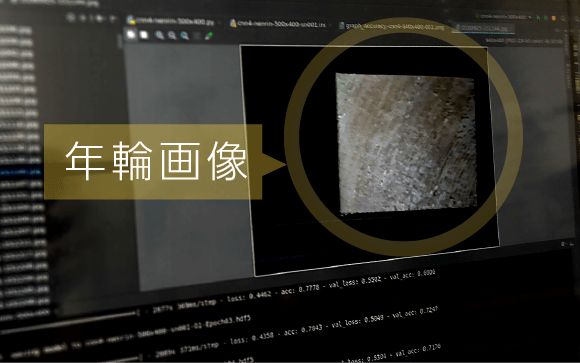

年輪方向判定装置 稼働スタート!

(2020年9月4日追記)

現在、正答率は99.56%で稼働しています!

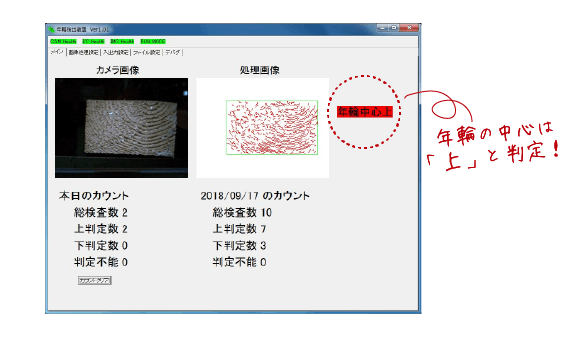

年輪方向判定装置ってどんな装置?

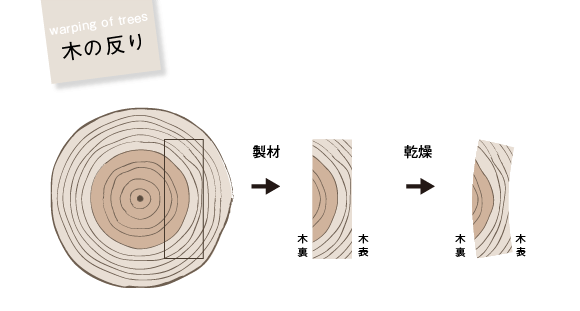

カットされている製材の年輪を検出して “年輪の中心が上か下か” を判定します。

製材の「反り方向を揃える」のを自動化したいため

【反りの向きを一定に揃える】こと、です。

今まで人が目視で行っていた「反りの向きの判断」を自動化することで、人手を減らすことが可能に。

木材は、乾燥させると必ず反りが発生するんですね。

年輪の外側の方がより水分を多く含んでいるため、丸太の表面に近い側(木表:きおもて)がへこむ形で反りが出るそうです。

一旦乾燥させて反ってしまった木材を再度削って「反りのない真っすぐな製材」にする際、機械の関係で “反りの向きを揃える” 必要があるそうです。

木が反る方向は年輪と相互関係があるので「年輪の向きを判定することが出来れば、反りの向きも判断できる」ということになります。

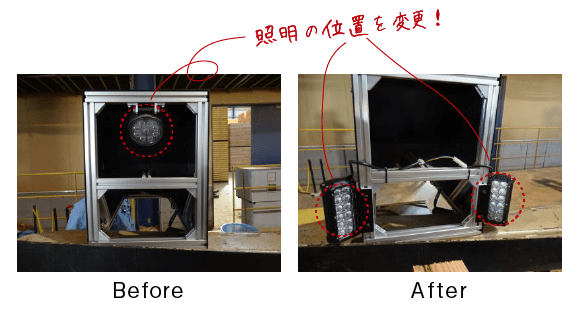

現場で新たな障害も!照明を工夫して正答率をアップ

95%~96%

↓

★改修を重ね

97.2%

↓

97.41%

↓

97.76% まで地道に上げてきていました。

その中で正答率を下げる原因が【鋸目(のこめ)】であるということが分かりました。

丸のこでカットした鋸の跡が照明の影となり、年輪と鋸目の区別がつかなくなっているものがあったのです。

そこで、当初斜めから1方向で照らしていた照明をやめて2方向から照らすことで、できるだけ「鋸目の影」ができないような改善対応をご提案。

★現在は、照明の改善対応により

97.76% から

↓

99.10% まで正答率を上げた状態で稼働しています。

↓

(2020年9月4日追記)パラメータの調整により、現在正答率は99.56%で稼働しています!

********************************

同じような悩みや自動化・省人化を検討されている現場の方で

ご質問・ご相談などありましたら、お気軽にご連絡ください。

既存の製品についてはこちらもご覧ください。

受託開発がほとんどであり非公開の製品も多くあります。

製品として公開しているものは少ないですが、実際は沢山の製品を開発しております!

AIで画像処理

先日、代表・麥田がテスト的に製作していたのは・・・

AI(ディープラーニング)で作った画像処理システムです。

既に製作済みの「画像処理システム」と同じ処理を、AI(ディープラーニング)を使って評価してみました。

ある画像処理システムとは、

【木材の年輪の向きを判定するシステム】です。

ご依頼をいただき、従来の他社精度が70%程度を95%以上にあげることに成功したシステムです。

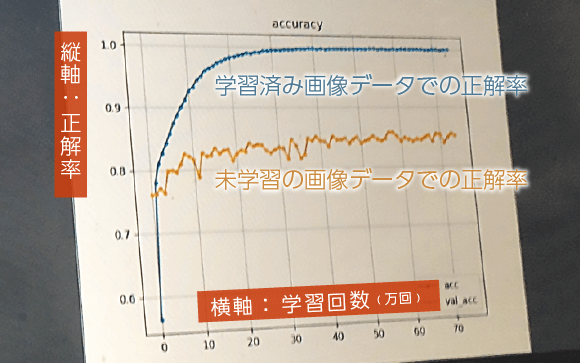

▼ AIを使った判定のグラフ

【縦軸】正解率

【横軸】学習回数(1で1万画像を読み込ませています)

青いライン:「学習済みの年輪画像データ」の正解率

オレンジのライン:「未学習の年輪画像データ」の正解率

==========

グラフを確認してみると、縦軸40のところ、つまり

40×1万画像=40万画像学習させた後は大体【85%】前後の精度となりました。

▼ このような年輪画像データを読み込ませて学習させます

AIでは、画像処理技術だけでは難しい分野で利用できることと

データを自動的に読み込ませることで、「自分で学習し自分で賢くなっていく」ことができるのが利点です。

今回のシステムは、“AIよりもアルゴリズムを使った画像処理の方が精度が良い結果” となりました。

ですが今後は、

画像処理技術の長所と、AIの得意な分野を併せて使っていくことで、

今よりもシステムの性能をアップできる可能性が広がります。

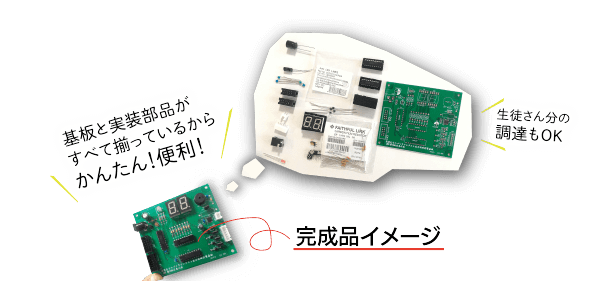

【教育機関向け】ものづくり用CPUボードキット販売!

ものづくりコンテスト用パーツキット

(基板と部品のセット)の販売を開始いたしました。

今まで個々の学校へ販売させていただいておりましたが

この度「ホームページへも掲載して欲しい」との声を受け、

セット内容を整理して公開いたしました。

基板と必要な部品を未実装の状態でまとめてセットにしてますので

部品を個別に探す必要が無く、すぐにお使いいただけます。

電子回路組立の授業教材として

ぜひご利用ください!

回路図や実装手順書、開発ツールのインストール方法などの資料もあわせて公開しております。

ぜひダウンロードしてご活用ください。

**********************

日本システムデザイン株式会社は、

今後も電子系教育における支援をさせていただくことで

「組み込み技術力」の底上げを図るとともに

社会貢献に尽力してまいります

**********************

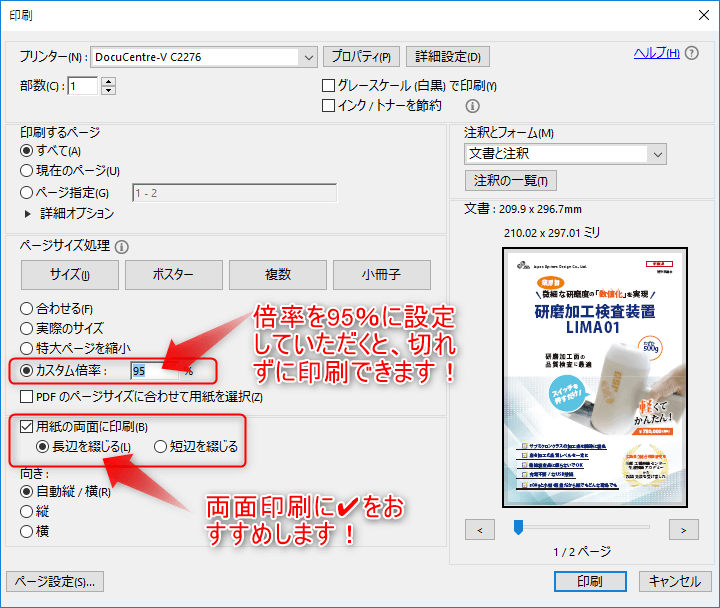

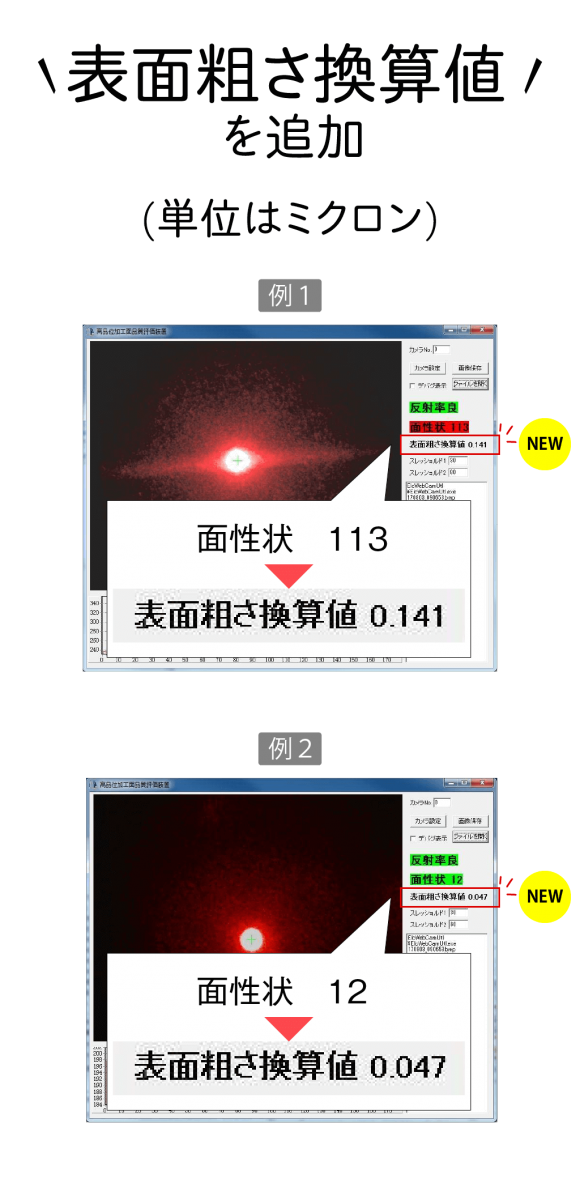

研磨加工検査装置に「表面粗さ換算値」も表示します

今までは、研磨状態を「面性状」という項目で表示しておりましたが、

より現場の方に使っていただきやすいように、【表面粗さ換算値】という項目も表示する改修をいたしました!

単位は、ミクロン(μ)(※1/1000ミリメートル)です。

●【表面粗さ換算値】・・・低い箇所から高い箇所までの差、つまり『デコボコの高さ』の推定数値を算出したものです。

以上、新機能追加についてご報告でした。

PDF版はこちらからダウンロード可能ですのでぜひご利用ください。

↓

日刊工業新聞社様に「研磨加工検査装置」を取材していただきました!

本日、2017年10月4日。

日刊工業新聞社様に、“ ある製品 ” について取材していただきました。

近日中に記事にしていただけるとのことで、有難いです!

↑10月18日の日刊工業新聞に掲載していただけました【電子版見出しはこちら】。ありがとうございます。(2017.10.19加筆)

ある製品とは・・・

「高品位研磨加工面のレーザ式品質検査装置(仮名称)」です。

ちょっと名前が長く難しいのですが・・

簡単に言うと、

『品質の高い研磨が、出来ているか出来ていないか』を簡単にチェックしてくれる器械!

という感じです。

現状、

===

- 研磨加工の品質判断は、熟練の検査員に頼っている

→人によってバラバラで品質にバラツキがある - より品質の良いものを、エンドユーザが求めるようになってきており品質管理が重要となってきている。

- ある程度研磨の状態が良いものの中で、 ほんの僅かな研磨の差 を、数値化して判定できる検査器具がない。

→数値化できるものがあれば、人によるバラツキが無くなり品質アップが期待できる。

===

というクライアント様の声を受けて開発しました。

広島県立総合技術研究所 西部工業技術センター 生産技術アカデミーの後藤様には、『光の形状を解析しどう数値化するか』という部分の開発についてご協力いただきました。

日本システムデザインは、お客様のニーズにぴったり合った組み込みシステムのオーダーメイドが得意です。

今までにも弊社はレーザを応用した製品を開発してきましたが、

今回もレーザ光が「スポット光に絞れて回折光(かいせつこう)が出やすい」という性質を利用して、「こういうこと、できませんか?」というニーズに対応させていただきました。

→ レーザを使ったその他の傷検査装置なども、ぜひご覧ください!

![]()

オーダーメイドの品ではありますが、

ほんのわずかな差の研磨を判断してくれるこの装置は、

小型で軽量(500g)でもあるので、汎用的に他の現場でも役立つのではないかと考えております。

もし、「こんなことは出来るの?」などありましたらお気軽にお問合せください!

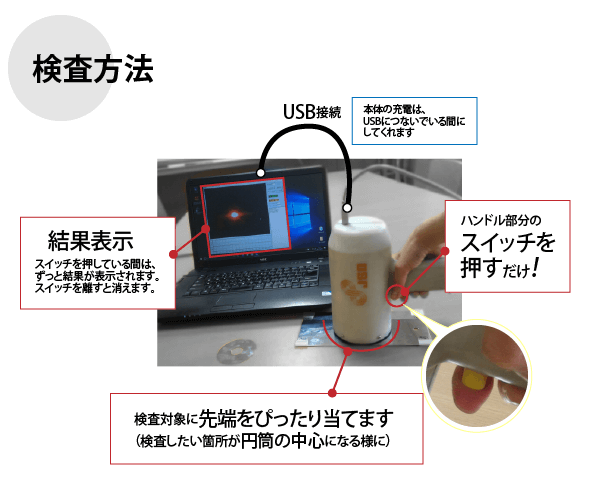

検査方法

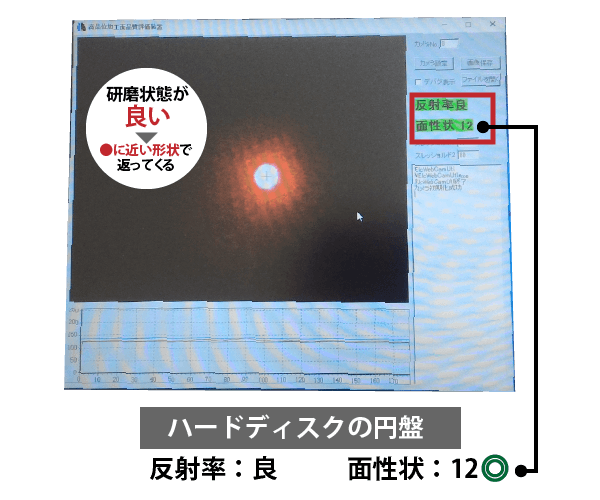

検査結果の項目は、2つ

①【反射率】

・・・「良い」「悪い」の2パターン

レーザー光が集中して返ってきているかどうかで、鏡面になっているかどうかを判断します。

②【面性状】

・・・0~255までの数値で表示

(数値が高いほど「研磨状態が悪い」、数値が低いほど「研磨状態が良い」ことになります)

返ってきた光の形状を解析することで、微細な研磨状況を判断します。独自のアルゴリズムで数値として表示します。

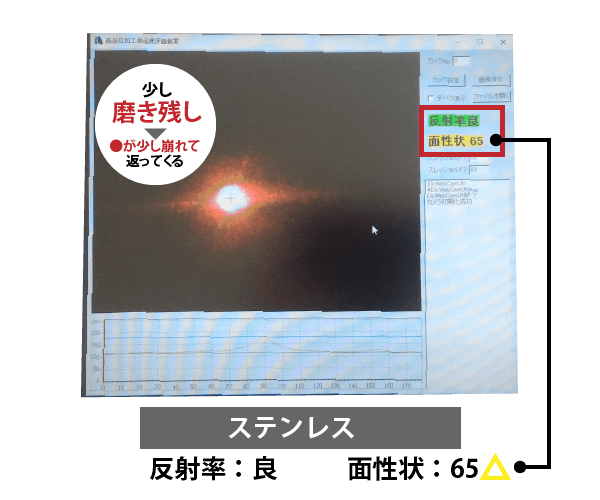

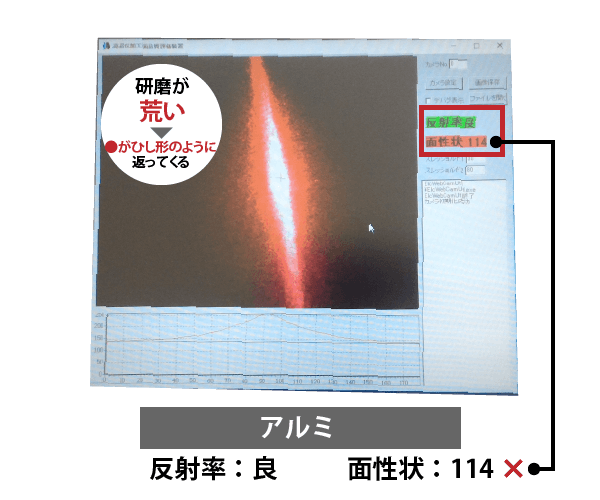

サンプルを使って検査してみました

サンプル① ★ ハードディスクの円盤(すごくピカピカ)

サンプル② ★ ステンレス(一見ピカピカだけど、磨き残しのある部分がある)

サンプル③ ★ アルミ(研磨が荒い)

特に、サンプル①とサンプル②のような『鏡面に近い高い水準の加工面の品質』を、適正に数値化することができていないのが現状でした。

現場での利用イメージは、『面性状』が10以下なら品質OK、10より高ければ品質NGとしてはじく。

というように、お客様が判断値を決めて利用していただくという感じになります。

もし「こんなことは出来るの?」などご質問がありましたらお気軽にお問合せください!

日刊工業新聞社

広島総局 記者

清水 様

【取材を受けたのは】

広島県立総合技術研究所

西部工業技術センター

生産技術アカデミー

後藤 様

日本システムデザイン株式会社

二井矢、井谷、池本

【ロボット相撲大会】広島工業高等学校が全国大会進出!

2016年10月30日。

山口県立宇部工業高等学校 にて、

『全日本ロボット相撲大会』の中国大会が開催されました。

弊社が「基板と基本ソフト」を支援しております、

広島県立広島工業高等学校の生徒さんが、

自立型とラジコン型それぞれ、2機種ずつ出場されました。

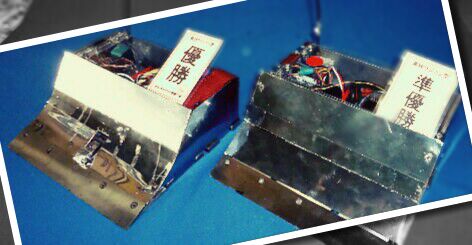

そして、

『ラジコン型』で、優勝と準優勝 されたそうです!

おめでとうございます!!

全国大会への進出枠は、たったの2つだったのに、そのキップを手に入れることができたそうです!

なお、『自立型』では、初戦は2台とも突破。

2回戦で優勝・準優勝したロボットとそれぞれ当り

破れてしまったそうですが、 良い試合だった とのことです。

↑ 指導されている「電気科の住吉先生」と、生徒さんです!

九州大会にも、参加されるそうですので、

「九州大会」、「全国大会」、と 弊社も応援しております!

▽ 画像をクリックすると、拡大表示できます

高精度空気イオンカウンタ発売決定!

空気中のイオン※濃度を連続計測できる、「高精度空気イオンカウンタ(小型タイプ)」を発売することが決定いたしました。

※小イオンと呼ばれる分子イオンが計測できます

研究時や商品の性能測定などのご活用に、いかがでしょうか。

発売日などの詳細が決まりましたら、後日お知らせいたします。

JIS規格(JIS B9929 :2006) に準拠しています

高精度、高濃度タイプです

高精度→ サンプル流量が大容量なので、より精度が高い計測が可能!

高濃度→ MAX 1000万個/cm3 までの測定が可能!

測定開始までの待ち時間はたったの約30秒!

プラス・マイナス両極イオンの測定が可能です

アナログ出力端子付きです

PC上にデータを取り込むことが可能です

製品詳細は、こちらをご覧ください

高精度空気イオンカウンタ※発売予定 へ

![[ダウンロード]スライド資料はこちらから【位相シフト法×空間コード法による「高精度3次元画像処理」】](https://jsdkk.com/home/wp-content/uploads/2019/03/c428256863e8a75fa70fc0bac187129a.png)