](https://jsdkk.com/home/wp-content/uploads/2021/09/LaserInspection.png)

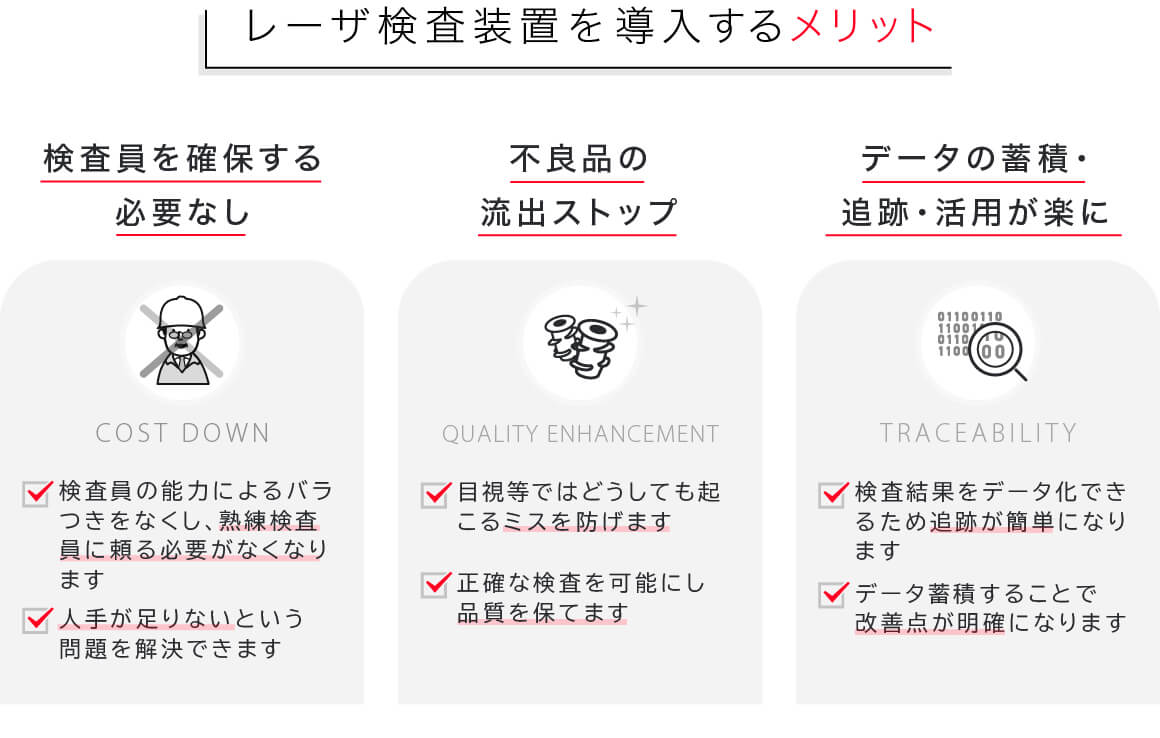

例えば人手(目視)では検査が難しい「内面の傷検査(内径検査)」がありますが、熟練検査スタッフに頼っているという場面はありませんか?

レーザ傷検査装置で自動化すれば、人手不足を解消し正確に簡単に検査できるので、品質向上に貢献します。

弊社は内面検査装置をシグマ株式会社様へOEM提供させていただいております。

<シグマ株式会社公式ページ より引用>

エンジンブロック、ピストン、バルブボディ、ベアリング内外輪など「円筒形状の内径検査」についてはお手数ですが、シグマ株式会社様へお問い合わせください。

お問い合わせはこちら

1. 内面傷検査装置(内径検査、孔内検査)

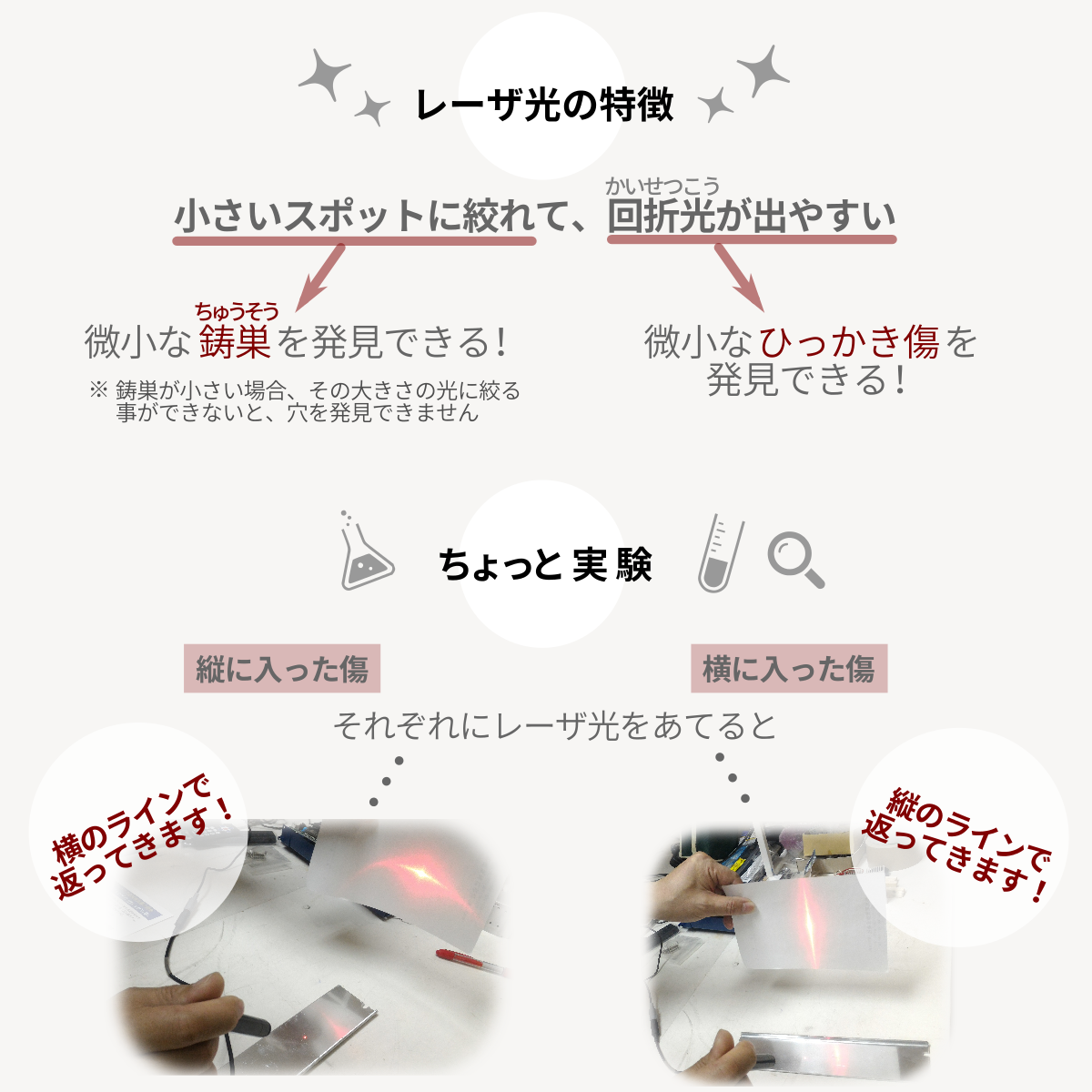

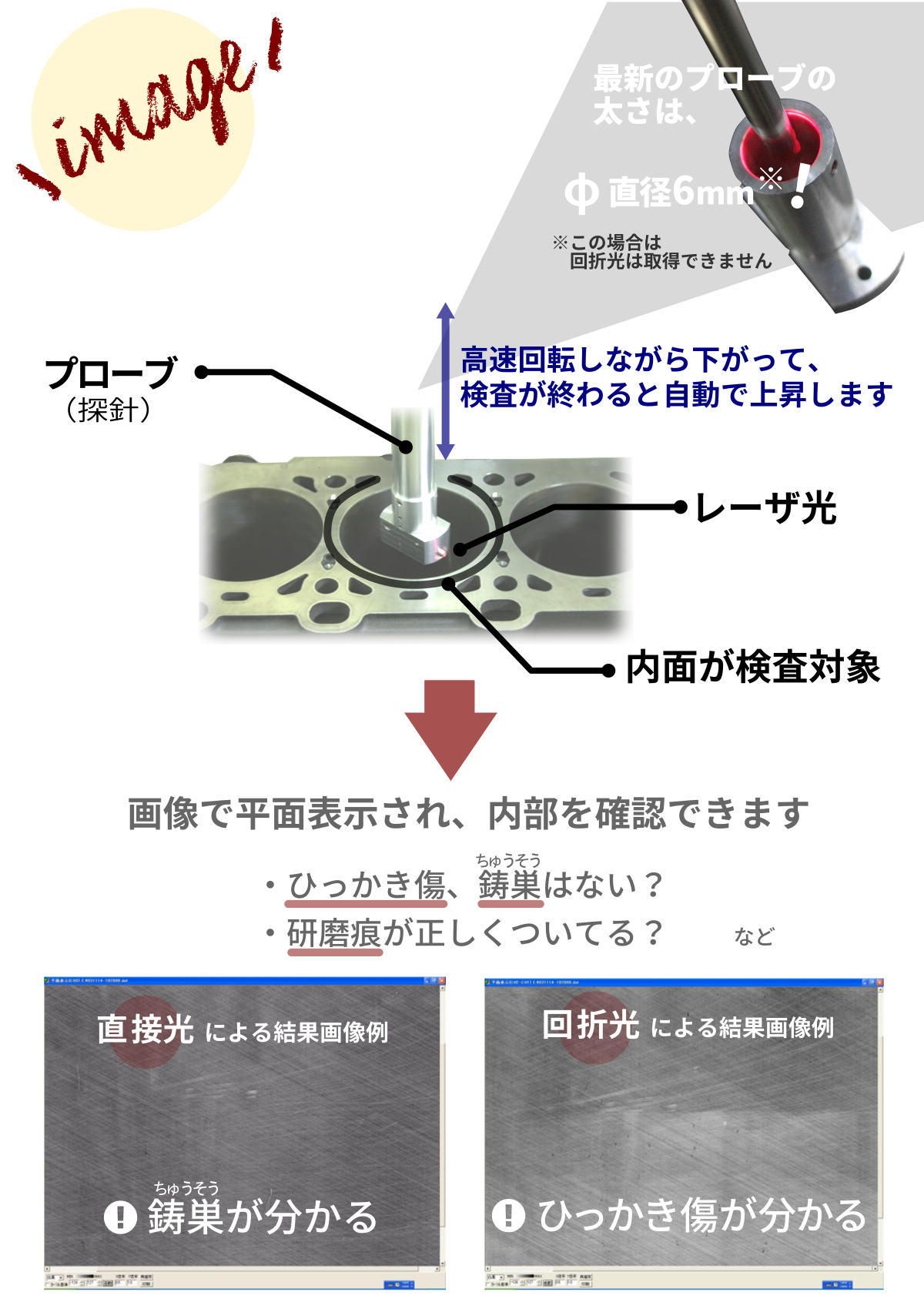

レーザ光の直接反射光と回折光とを分離検出することで、内面の微小な傷から

使用例としては、自動車用エンジンのシリンダーボア(穴のこと)内面の、クロスハッチ※2加工品質評価などに適用できます。

- ※1 鋳巣(ちゅうそう)とは、ダイキャスト内部に存在する空洞のこと。

- ※2 溝に油を貯え油膜を保持するために、シリンダー内壁面にわざと傷(十字の条痕)をつける加工方法のこと。

- 傷検出精度 0.1mm程度

- プローブ回転数 15,000rpm(revolution per minute / 回転毎分)

- 検査対象の内径 φ8mm より大きければ検査可能

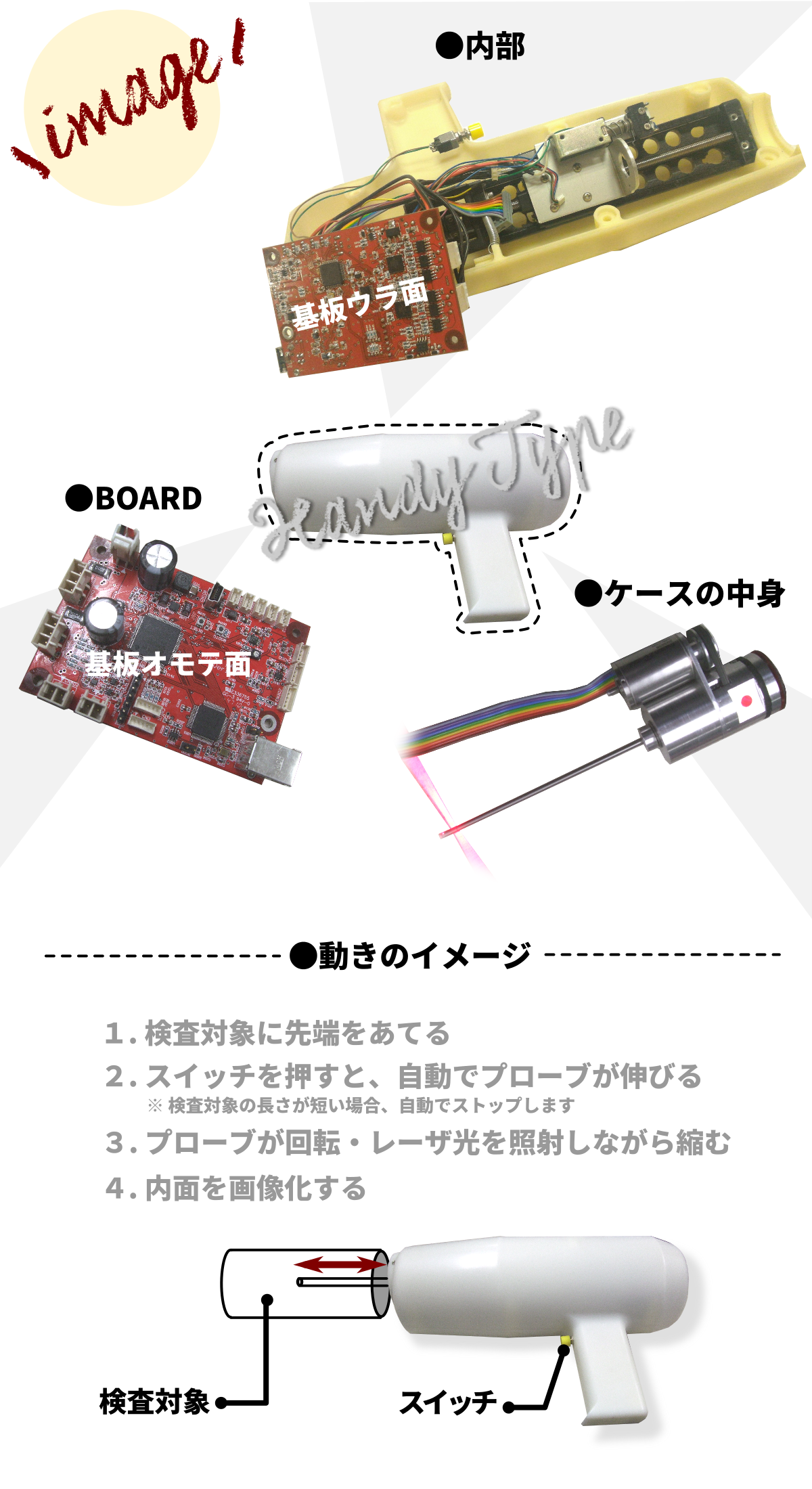

▼ 内径検査時プローブの実際の動き

<シグマ株式会社公式ページ より引用>

エンジンブロック、ピストン、バルブボディ、ベアリング内外輪など「円筒形状の内径検査」についてはお手数ですが、シグマ株式会社様へお問い合わせください。

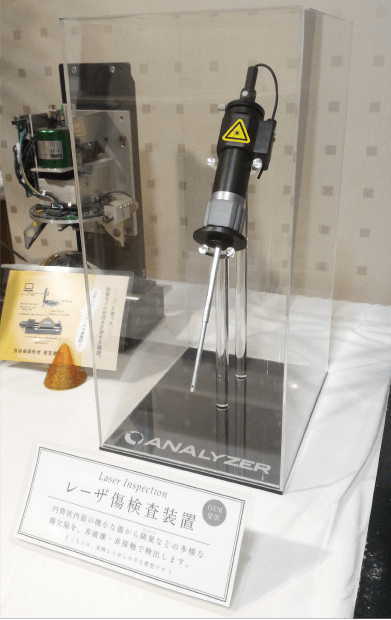

シグマ株式会社様より、レーザ傷検査装置 ANALYZER(穴ライザー)の模型をいただいた際の記事です。

【レーザ傷検査装置の模型、展示してます】2019.12.13

お問い合わせはこちら

2. 外面傷検査装置

円筒状の検査対象ワークを回転させて、そこにレーザ光を照射します。

跳ね返ってくる光の量を検出することで、円筒状の外面の傷を検査する装置です。

実績としては、透明な円筒状ワークの“透過度”を測定する検査に適用しました。

3. 内面傷検査装置(ハンディータイプ)

手で装置を持って検査するタイプの、内面傷検査装置です。

スイッチを押すとプローブが自動で伸び、引っ込む際に回転しながら反射光量を検出し、画像化します。

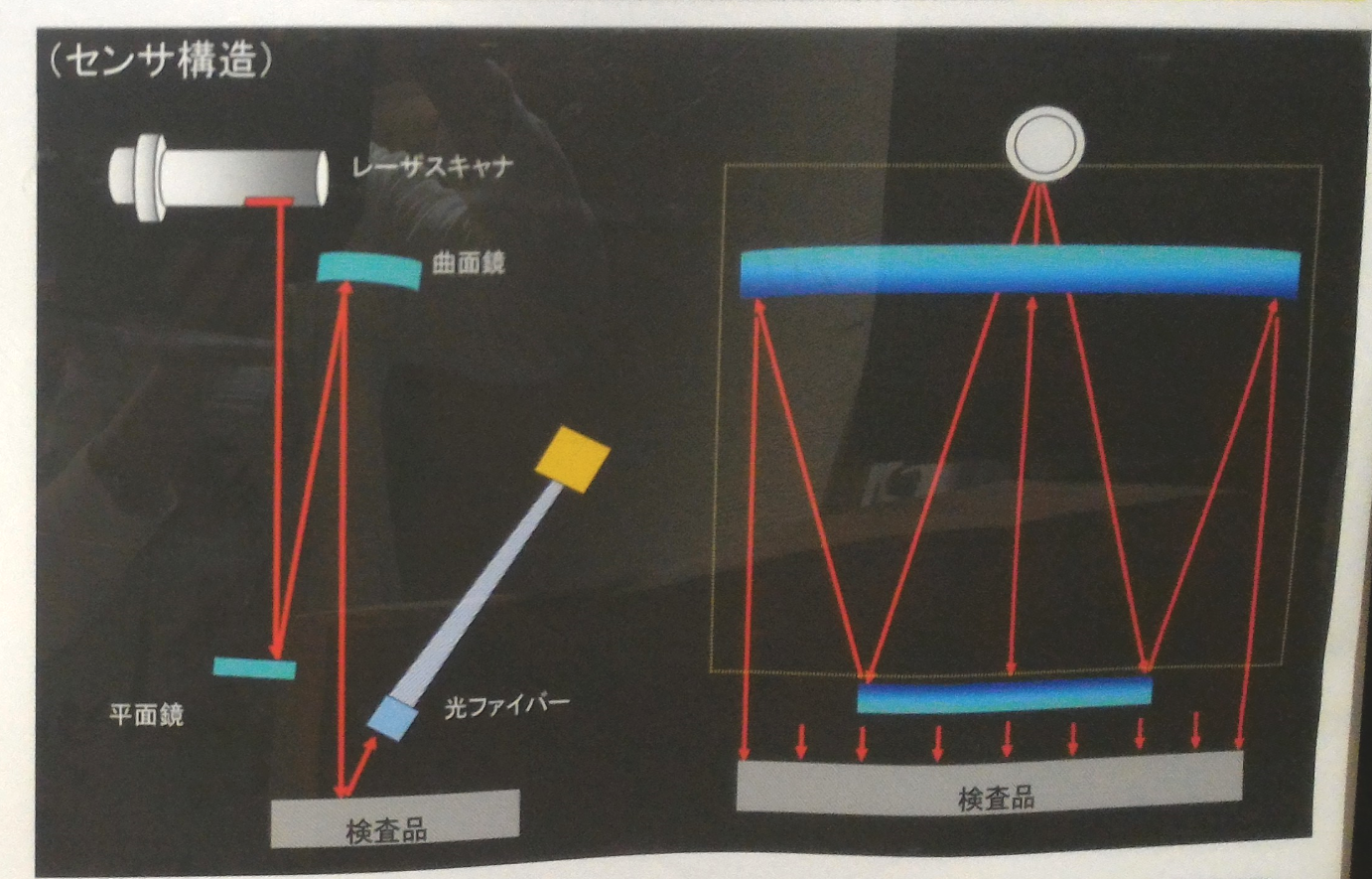

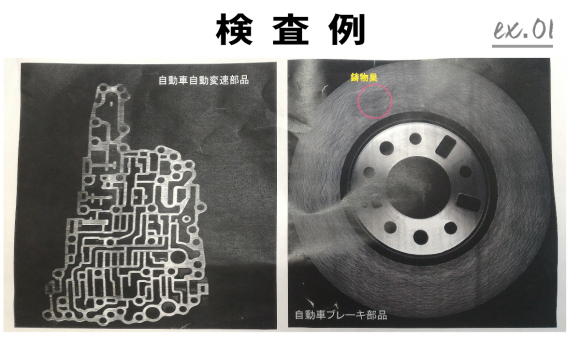

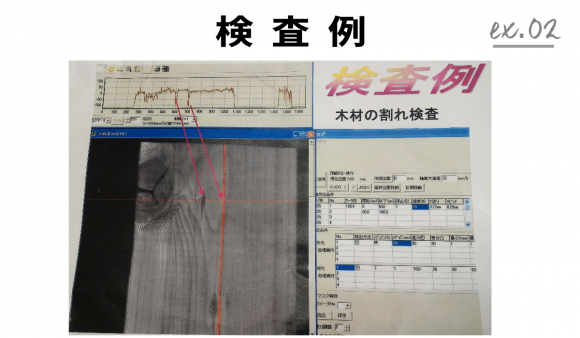

4. 平面傷検査装置

レーザを振り※光ファイバーの束でその反射光を取得することで、平面の傷を検査する装置です。

「傷が多くあれば光が多く」、「傷が少なければ光が少なく」返ってくることで、平面の傷の状態が分かります。

※レーザを振る装置には、ガルバノミラー または ロータリースキャンミラーを使用

反射して戻ってきた光をファイバー束で集光し、画像化しています。

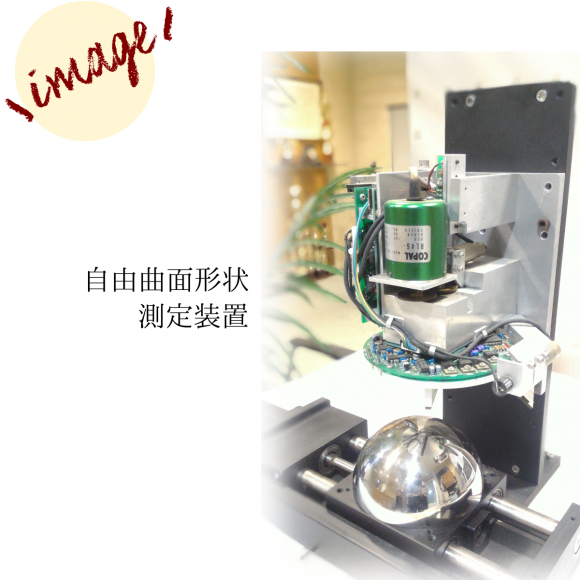

5. 番外編 過去のユニークなレーザ装置

過去にもレーザを使った独自開発をしており、当時としては画期的でユニークなものでした!

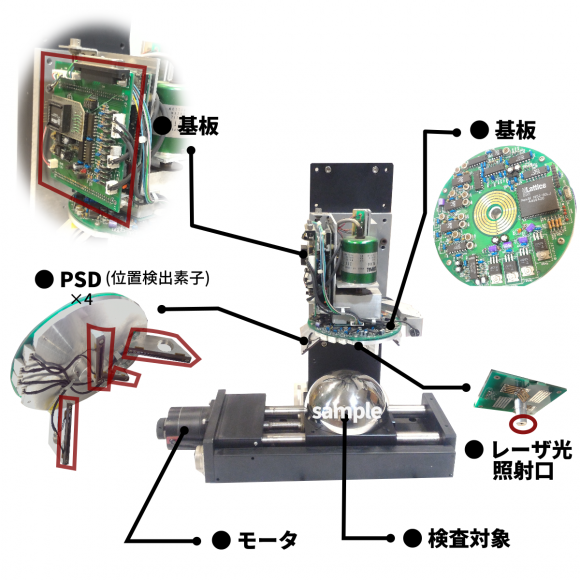

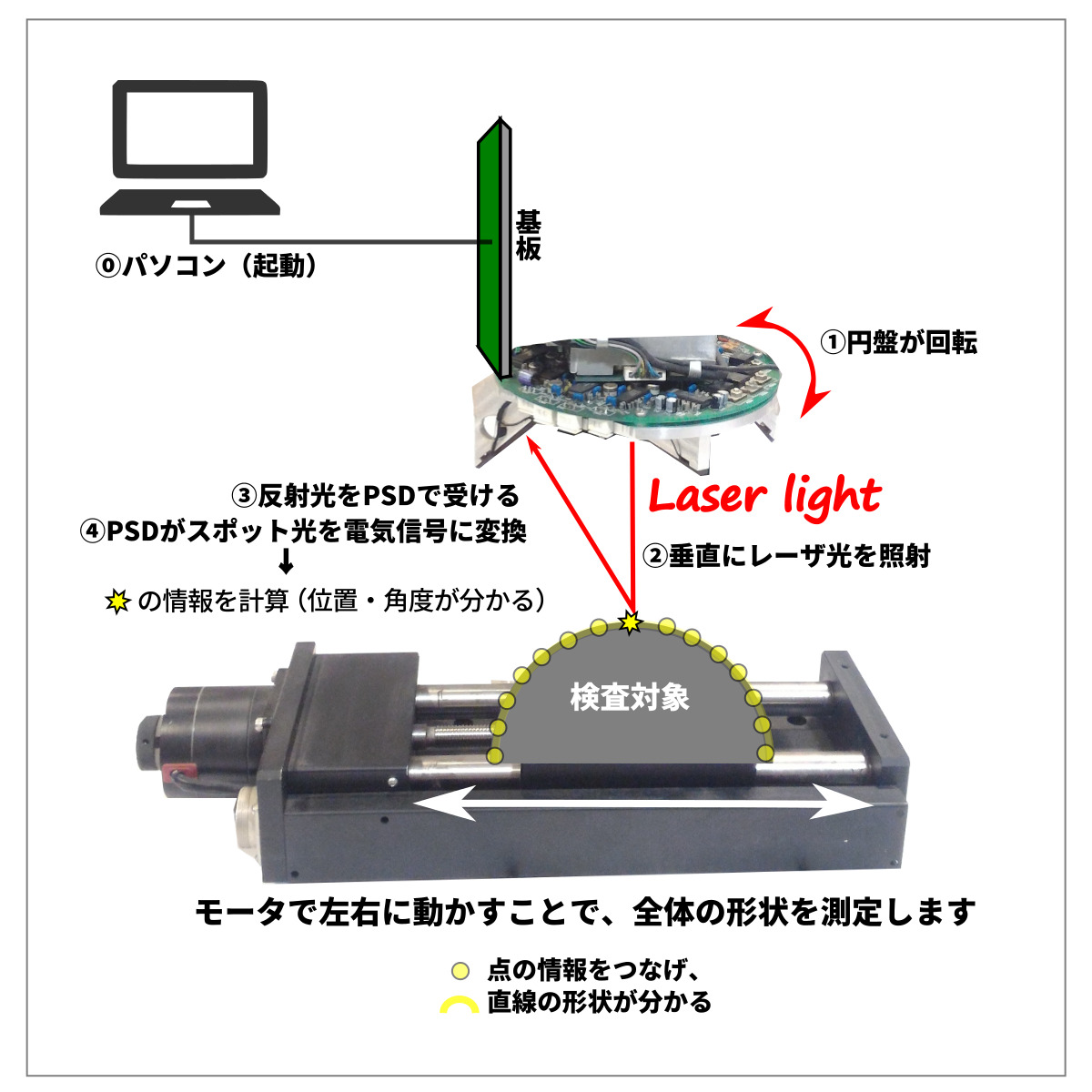

これは、球面などの(自由曲面)形状を計測する装置です。

スポット光の位置センサ(位置検出素子)のこと。光の強度を検出して電気信号に変換する、『受光素子』のひとつ。

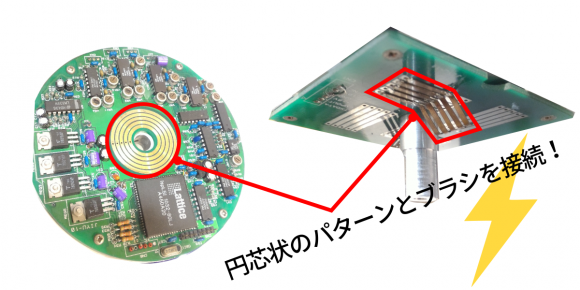

ちなみに、この開発で最も難しかったのは「回転しているところにボード(基板)があったことで、通常のように電気信号を送る線を繋げられなかったところ」、だそうです。

そこで基板の中心に「同芯円状のパターン」を設け、「ブラシ」とつなげることで電気信号を送るように設計したそうです。